PVD Automotive: Trattamento PVD e industria automobilistica

L’industria automobilistica trae vantaggio dalla tecnologia di Deposizione Fisica da Vapore PVD per una serie di aspetti diversi che contribuiscono alla produzione dell’auto moderna e ne migliorano l’efficienza, l’estetica e l’ottimizzazione dei consumi per il massimo risparmio di carburante.

In questo articolo si parla dei principali contesti dove la progettazione automobilistica ottiene un contributo dai trattamenti PVD:

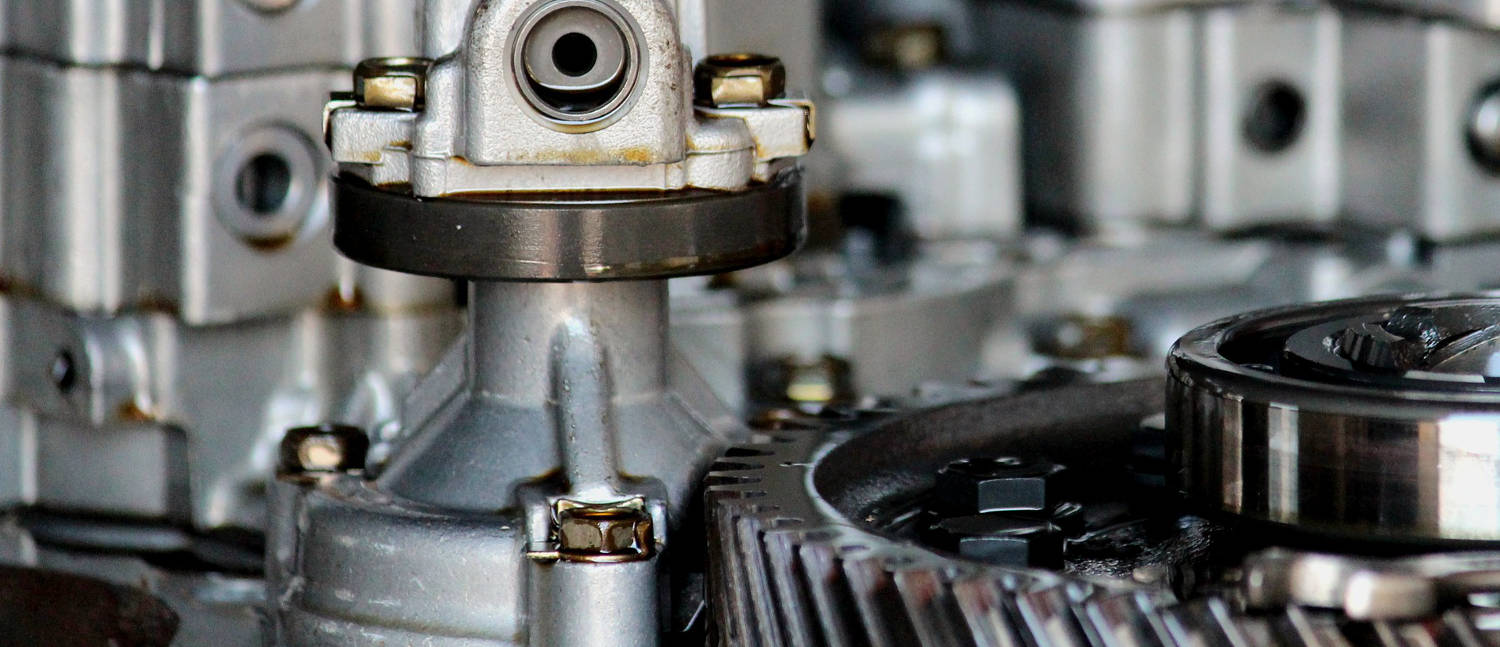

- Il trattamento PVD diminuisce l’attrito delle parti in movimento del motore, migliorando l’efficienza globale delle prestazioni dell’auto

- I componenti per auto vengono trattati con rivestimenti PVD per migliorare la durezza delle superfici, con un conseguente irrobustimento dei materiali, queste scelte sono determinanti per ottenere importanti riduzioni di peso e di consumi di esercizio, sia nel caso di propulsione a combustibili tradizionali, sia per i motori elettrici.

- Le finiture in PVD migliorano l’estetica dell’auto ampliando la gamma delle personalizzazioni, dei colori e delle finiture

Il trattamento PVD diminuisce l’attrito delle parti in movimento del motore, migliorando l’efficienza globale delle prestazioni dell’auto

Ci sono due fattori principali che contribuiscono a ridurre il consumo di carburante in una vettura:

- la riduzione del peso

- il miglioramento del coefficiente d’attrito per lo sfregamento delle parti in movimento.

In altre parole, più leggero è il veicolo, meno carburante si consuma per ottenere le medesime prestazioni: il trattamento PVD consente ai produttori auto di utilizzare per le parti in movimento dei motori leghe più leggere come alluminio, titanio e magnesio con notevoli risparmi di peso.

Inoltre più è basso l’attrito tra le parti in movimento, più sono contenuti i consumi energetici: le superfici trattate con alcune tecniche PVD e sputtering hanno minori coefficienti di attrito a parità di lubrificazione.

È generalmente riconosciuto che in un motore a combustione interna le principali fonti di perdite di potenza a causa dell’attrito sono rispettivamente:

- il gruppo camicia del pistone,

- il sistema del treno valvole

- i cuscinetti del motore.

Il treno valvole in un motore è generalmente responsabile di circa il 10% delle perdite per attrito a regimi elevati, e questa percentuale è anche più significativa a regimi bassi.

Per ottenere migliori prestazioni, negli ultimi anni i componenti dei treni di valvole sono sottoposti a trattamenti PVD con rivestimenti a basso attrito per ridurre le perdite di energia. Il rivestimento a basso attrito offre un coefficiente di attrito molto più basso rispetto alla parte non rivestita e lubrificata ad olio, oltre a una maggiore resistenza all'usura.

La produzione di auto con motore a combustione interna è una tecnologia matura che è operativa dagli inizi del novecento, il progresso scientifico ha favorito l’importante evoluzione tecnologica del settore, che grazie alla diffusione di massa ha potuto migliorare le prestazioni e abbassare i costi di produzione.

I primi componenti automobilistici erano realizzati in acciaio al carbonio o ghisa. Successivamente, per ridurre il peso, i materiali tradizionali venivano sostituiti con leghe più leggere, tipicamente leghe di alluminio, titanio e magnesio. Per esempio, alcuni anni fa un noto produttore giapponese costruì un motore a due tempi a cinque valvole da 804 cc sovralimentato che pesava solo 85 kg. Il materiale del blocco motore era in lega di alluminio, altri componenti come i bilancieri erano costruiti in titanio. Il risparmio di peso aumentava il regime del motore del 20%; il problema con queste leghe metalliche è che, sebbene siano materiali tenaci, le loro prestazioni tribologiche sono scadenti e tendono ad aderire alla controsuperficie di sfregamento, causando un'eccessiva deformazione plastica, usura abrasiva e adesiva (grippaggio) e di conseguenza elevato attrito.

L’attrito è la causa del grippaggio dei componenti in movimento, come le aste delle valvole o le bielle. Per risolvere questo problema le parti in lega leggera vengono trattate con un rivestimento PVD a base di bisolfuro di molibdeno MoS2 con basso coefficiente d'attrito e con proprietà autolubrificanti per proteggere la superficie dall'usura, abbassando le perdite di energia e migliorando l'efficienza, con caratteristiche molto interessanti:

- bassissimo coefficiente d'attrito (0,05-0,1);

- buona durezza (50 HV);

- ottima resistenza all'ossidazione e alta stabilità termica (fino a 800 °C).

- trattamento a basse temperature (150 °C)

- minimo spessore del riporto (0,5-1 μm)

Il rivestimento PVD nel settore automotive indurisce le superfici rendendole più robuste con importanti riduzioni di peso

Con la tecnologia PVD e sputtering si possono ottenere risultati sopra i 1000 HV nonostante il limitato spessore dei film (1,5 μm), non solo teorici ma misurabili sperimentalmente con la prova di durezza Vickers che valuta le caratteristiche principali dei rivestimenti.

I progressi nella produzione di componenti meccanici per i motori automobilistici si hanno in gran parte grazie agli investimenti nella ricerca che vengono erogati nei team di corse nell’ambito delle competizioni, non solo nella Formula 1 ma in tutti i tipi di gare in pista e su strada per mettere a punto le auto e le moto da racing sempre più performanti.

Il livello estremo di tecnologia sperimentato nella costruzione dei componenti come ingranaggi del motore e valvole, iniettori, pistoni, alberi a camme, alberi motore, fasce elastiche, spinotti di pistone e altre parti meccaniche studiate per i prototipi da gara viene poi trasmesso e applicato anche nella produzione di serie, nei casi in cui i costi di produzione siano compatibili con il miglioramento delle prestazioni, sempre in ascesa anche nelle auto destinate al mercato consumer.

I trattamenti PVD automotive trovano applicazione nel campo racing per trattare materiali all’avanguardia come leghe di Titanio e Alluminuro di Titanio, superleghe a base di Nichel a basso scorrimento viscoso e NimonicTM e superleghe a struttura austenitica a base di Nichel-Cromo come InconelTM fino alle valvole in acciaio: questi materiali possono essere trattati con successo per migliorare la resistenza all’usura e i coefficienti di attrito, diminuire il consumo di olio e il peso del motore.

Il rivestimento PVD è diffuso nel settore automotive della produzione di serie anche per il trattamento di cerchioni e ruote in lega, per i componenti di illuminotecnica e fanaleria, maniglie, profili e accessori di ogni genere e materiale.

Le finiture in PVD migliorano l’estetica dell’auto ampliando la gamma delle personalizzazioni

Le finiture nel settore automotive svolgono importanti funzioni commerciali per differenziare i modelli e le case produttrici in un mercato che tende ad appiattirsi su caratteristiche tecniche dettate da funzioni aerodinamiche e tendenze estetiche influenzate dalla moda.

In questo comparto produttivo i materiali rivestiti in PVD hanno un vantaggio reale per le aziende che cercano parti decorative per interni ed esterni con l'aspetto tradizionale del metallo, che i clienti desiderano, l’apparenza originale ed esclusiva, ma il peso più leggero della plastica.

I processi PVD consentono la personalizzazione del colore del rivestimento, del peso specifico, della microstruttura e del gradiente compositivo e strutturale, continuo o multistrato, secondo qualsiasi specifica e con una gamma di colori e metallizzazioni molto ampia come ottone, oro, nichel, cromo, rame, bronzo, grigio e nero, tutti disponibili con finiture lucide, opache, satinate o perlate.

Un' altra peculiarità interessante del processo PVD automotive è l’ampia varietà di substrati che possono essere rivestiti in PVD, una scelta che va dalla plastica al metallo e comprende anche materiali naturali come il legno e la stoffa. Il PVD decorativo è spesso utilizzato per finiture automobilistiche interne e la scelta di questo trattamento non viene limitata all'uso decorativo del PVD per migliorare l'aspetto, ma l’applicazione aumenta anche la solidità e la durata di queste parti che di conseguenza resistono meglio alla ruggine e alla corrosione.

Il PVD è più ecologico di molti altri processi di finitura e può essere applicato senza produrre sostanze chimiche nocive o rifiuti pericolosi e anche per questo i rivestimenti PVD stanno rapidamente sostituendo il cromo galvanico decorativo nell'industria automobilistica.