Come funziona il trattamento PVD per i rivestimenti a film sottile

|

In questo articolo si parla di: • I vantaggi del trattamento PVD • Trattamento antiossidante dell’acciaio: |

La deposizione fisica da vapore o Physical Vapour Deposition, spesso abbreviata in PVD, è un metodo per il rivestimento di ogni genere di materiali con una aderenza molto forte e una stratificazione a film sottile.

Si definisce film sottile quello il cui spessore è dell'ordine di qualche micron o meno: il PVD può essere utilizzato per creare rivestimenti di poche decine o centinaia di nanometri e può generare depositi a strati differenti. Si tratta di processi di deposizione atomica nei quali il metallo del rivestimento viene sublimato da una sorgente solida o evaporato se liquida in forma di atomi o molecole e trasportato sotto forma di vapore fino al substrato che deve essere ricoperto, dove condensa e aderisce in modo molto tenace.

La realizzazione di rivestimenti PVD (Physical Vapour Deposition) mediante la tecnica sputtering prevede l’accensione di una scarica elettrica in continua di tipo a bagliore tra un catodo, costituito dal materiale da evaporare, e un anodo rappresentato dall’oggetto da ricoprire, collegato elettricamente alla camera di deposizione stessa e posto a massa per ragioni di sicurezza. Gli ioni del gas nel quale avviene la scarica collidono col catodo, causando l’eiezione di atomi o molecole. Le particelle eiettate dal catodo sono a tutti gli effetti dei vapori che migrano verso la camera ed il substrato da depositare, dove condensano realizzando il rivestimento.

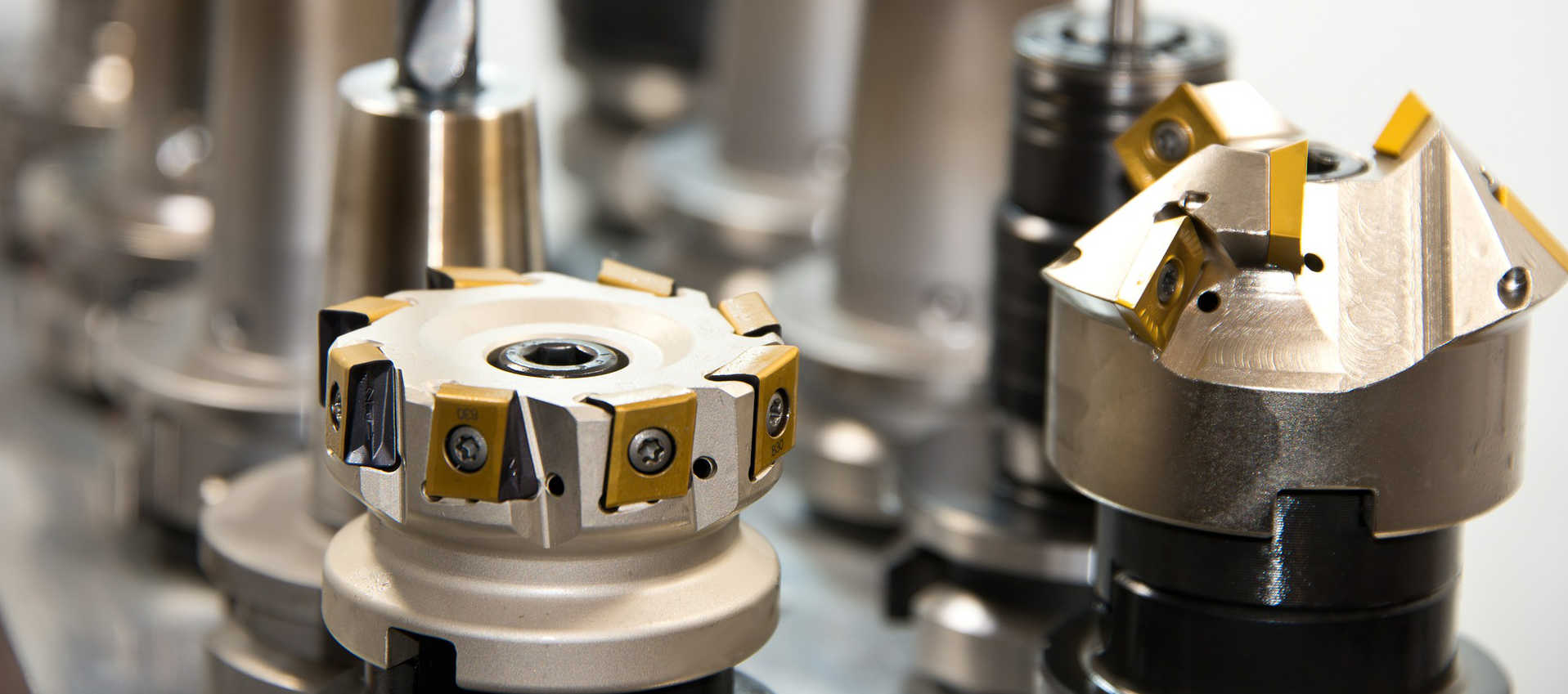

Le forme e la composizione del materiale da trattare possono variare da piatte e regolari a geometrie molto complesse come oggetti di decoro o utensili; si possono rivestire metalli e materie plastiche, migliorando le caratteristiche della superficie per durezza, coefficiente di attrito e colorazione.

I vantaggi del trattamento PVD

Il trattamento PVD permette la deposizione di uno strato sottile ma durissimo sul supporto da rivestire per ottenere una serie di caratteristiche:

- Resistenza alle abrasioni dovuta alla durezza (fino 1000 /2500 HV) che si può ottenere grazie alla densità della superficie ottenuta

- Inalterabilità ai raggi UV e resistenza ai solventi e alle corrosioni

- Colorazione di grande effetto cromatico come doratura, argentatura, nichelatura, nero canna di fucile e molti altri.

- Ampia gamma di finiture superficiali che vanno dalla lucidatura brillante e satinata alle varie gradazioni di opacità

- La finitura PVD è ipoallergenica e resistente al sudore

In particolare il rivestimento PVD ottenuto con sputtering può essere realizzato utilizzando una grande varietà di materiali e di substrati, per esempio ma non solo:

- Nitruri di Titanio - TiN

- Nitruri di Zirconio - ZrN

- Nitruri di Cromo - CrN

- Carbonitruri di Titanio - TiCN

- Carbonitruri di Zirconio - ZrCN

- Carbonitruri di Cromo – CrCN

Il nitruro di titanio

Tra i componenti più utilizzati da CM Group nel trattamento PVD il nitruro di titanio viene molto richiesto per la sua durezza, inerzia chimica e per il suo colore dorato, che lo promuove come naturale sostituto dell’oro nella realizzazione di rivestimenti estetico‐decorativi. Il PVD al nitruro di titanio è usato per indurire e proteggere superfici di taglio e di scorrimento come punte da trapano o lame di utensili industriali, per scopi decorativi, e come finitura superficiale non tossica in protesi mediche ma anche posate, rubinetteria e oggettistica di arredamento.

A seconda del substrato e della finitura superficiale, il rivestimento di nitruro di titanio ha un coefficiente di attrito compreso tra 0,4 e 0,6 e una durezza stimata equivalente a 85 nella scala C di Rockwell.

Rivestimento PVD oro

Uno degli effetti più spettacolari che si possono ottenere con il trattamento di deposizione fisica a vapore è quello applicato sugli oggetti preziosi, come per esempio gli anelli, le catene, le casse e i bracciali degli orologi. La finitura conferisce un aspetto del tutto simile a quello che avrebbe se fosse in oro massiccio.

Nel trattamento PVD sui preziosi la tecnica consiste nel rivestire tutta la superficie dell’orologio, e spesso anche il bracciale, con un sottile strato di nitruro di titanio, un composto metallico estremamente denso e di eccezionale durezza.

Questa lavorazione viene eseguita sotto vuoto in atmosfera controllata, in questo modo il rivestimento garantisce alle superfici trattate una protezione duratura contro i graffi, le abrasioni e le macchie accidentali a cui inevitabilmente sono soggetti gli orologi da polso. Questo rivestimento è infatti resistente come lo zaffiro e secondo in durezza solo al diamante.

Nella finitura al nitruro di titanio può essere previsto anche uno strato di oro vero, che conferisce al pezzo trattato lo stesso aspetto caldo e brillante dell’oro massiccio, oltre a un’efficace protezione da agenti corrosivi come acqua di mare, sudore e inquinamento: si tratta di una garanzia duratura contro macchie e ossidazione.

I particolari sottoposti a trattamento PVD sono usati anche nelle forcelle di motociclette e biciclette per proteggere le superfici di scorrimento, e in moltissimi casi di componentistica di auto e macchinari industriali.

Il PVD è anche ecologico

Infine, è bene sottolineare come l’intero processo PVD sia innocuo per l’ambiente: in nessuna fase della lavorazione vengono prodotte sostanze inquinanti e residui tossici che possano avvelenare il nostro pianeta. II processo PVD è sicuro, pulito ed ecosostenibile, non è tossico ed è utilizzato perfino per il trattamento di strumentazione medica come lame di bisturi e seghe per uso ortopedico, dove sono importanti l'affilatura e la sua durata, nella implantologia e nel trattamento di materiali per le protesi ossee, in particolare la protesi dell’anca, oltre che per le attrezzature di cucina, come posate, vassoi e complementi di arredo destinati a un contatto prolungato con le persone.

Trattamento antiossidante dell’acciaio: PVD o zincatura elettrolitica?

I trattamenti di deposizione a film sottile dell’acciaio vengono spesso utilizzati in alternativa alla classica zincatura elettrolitica, che consiste nell’applicazione di un rivestimento superficiale di zinco tramite un bagno di elettrolisi su un manufatto in acciaio, con l’obiettivo di proteggerlo dalla corrosione. La zincatura elettrolitica è in genere usata quando è richiesta solo una protezione dalla corrosione senza la necessità di una finitura superficiale, per esempio nel trattamento delle catene e delle ancore nel settore della nautica o per certe necessità dell’edilizia su materiali statici che non avendo parti in movimento oppure esposte, non richiedono un particolare coefficiente di attrito, o di durezza o di finitura estetica.