PVD – Tecnica e vantaggi della deposizione fisica a vapore

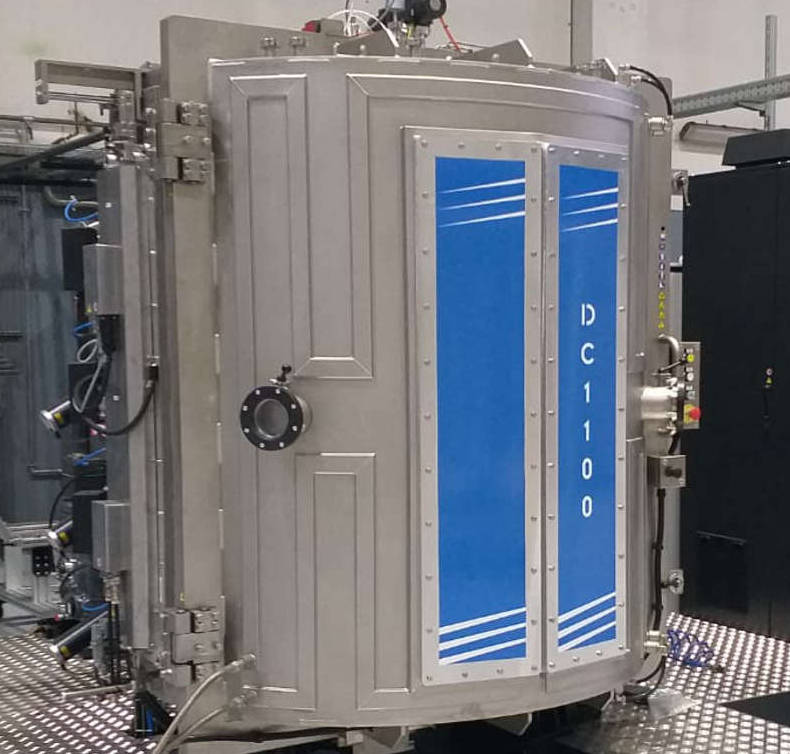

Il nuovo impianto per il trattamento PVD installato nello stabilimento di CM Group a Vobarno (Brescia) si avvale della deposizione fisica con evaporazione ad Arco Catodico. Con questa tecnica è possibile ottenere un’ampia gamma di colori standard, oltre a rivestimenti personalizzati studiati appositamente sulla base di richieste specifiche da parte del cliente. Tutti i trattamenti PVD possono essere applicati con finitura lucida, satinata o perlata, è anche possibile trattare piccoli lotti, campionature e test. I materiali che possono essere rivestiti con un trattamento PVD sono praticamente tutti quelli che si presentano in forma solida: metalli ferrosi e non ferrosi (Acciaio, Acciaio inossidabile, Titanio, Ottone, Alluminio, leghe di ogni genere), vetro e cristalli, ceramiche, legno, polimeri e la maggior parte delle materie plastiche.

In questo articolo si parla delle tecniche e dei processi industriali o di ricerca del trattamento PVD deposizione fisica a vapore:

1. PVD con evaporazione ad arco catodico |

1. PVD con evaporazione ad arco catodico

La deposizione fisica a vapore ad arco catodico o Arc-PVD è una tecnica di rivestimento fisico (e non chimico) in cui viene utilizzato un arco elettrico per vaporizzare il materiale di finitura, che può essere Nitruro di Titanio, Nitruro di Cromo, Carbonitruro di Titanio, Nitruro di Alluminio, Nitrossido di Titanio o altro a seconda delle tonalità e dei colori desiderati, e deporne uno strato sottile sull’oggetto da rivestire.

Il materiale che deve depositarsi sull’oggetto da rivestire viene vaporizzato da un bersaglio catodico e si condensa sulla superficie formando un film sottile, nell’ordine di 0,5-2 μm

Il funzionamento dell'arco catodico si basa sull'evaporazione del materiale in condizioni di bassa tensione ed alta corrente. Durante l'evaporazione il materiale della superficie del catodo viene rapidamente trasformato da stato solido a plasma mediante una combinazione di intenso bombardamento ionico e riscaldamento ohmico. La condensazione del flusso ad alta energia di ioni gas e catodo sulla superficie dell’oggetto consente la formazione di rivestimenti con densità molto elevate e strutture metastabili.

La deposizione fisica a vapore ad arco può essere effettuata con diverse tecniche:

- Arco in condizione di vuoto: il plasma si forma tra le superfici degli elettrodi. Gli ioni si muovono più lentamente degli elettroni, nel plasma si genera una carica positiva e gli ioni positivi sono spinti lontano dal plasma stesso, verso energie più elevate. Ciò significa che la deposizione sotto vuoto, senza apporto termico, è accompagnata da un bombardamento di ioni ad alta energia.

- Arco anodico: gli elettroni fondono e vaporizzano l’anodo. La densità di corrente è inferiore rispetto all’arco in condizione di vuoto, non si ha la formazione di particelle fuse e il grado di ionizzazione del materiale vaporizzato è inferiore.

- Arco catodico: il catodo può essere fuso o solido; nel secondo caso si ha la formazione di goccioline che potrebbero generare difetti nella superficie della finitura.

- Arco al plasma: la presenza di un campo magnetico mantiene gli elettroni a una carica volumetrica neutra nel plasma.

La caratteristica più interessante di tutte le finiture PVD e il vantaggio che ne consegue è la durezza che si può ottenere per proteggere la superficie del materiale di base.

2. PVD Sputtering

Con il termine di PVD Sputtering (polverizzazione) si intende il processo di deposizione fisica a vapore con espulsione di atomi dovuta al bombardamento di una superficie solida da parte di particelle energetiche.

La fonte di ioni per il processo di Sputtering è raggiunta da una scarica di plasma, la profondità di penetrazione degli ioni, la dimensione della cascata di collisione e il numero di atomi di superficie rimossi dipendono da massa ed energia degli ioni e dalla composizione e struttura del target.

Spesso a seguito del bombardamento ionico dalla superficie bersaglio vengono emessi anche elettroni secondari: gli esperimenti mostrano chiaramente che gli ioni di gas nobili danno la massima resa di Sputtering, per il fatto che i gas inerti non sono interessati a "rubare" gli elettroni necessari per fare collisione di ionizzazione vicino al catodo.

PVD e Sputtering vengono a volte considerati come due rivestimenti diversi mentre si tratta dello stesso processo: in entrambi i casi il metallo viene reso disponibile in forma gassosa nella camera a vuoto e può andare a depositarsi sui pezzi, si tratta di sottili differenze nella modalità in cui viene reso disponibile il materiale che deve essere depositato.

3. PVD deposizione laser pulsata

La deposizione laser pulsata è una tecnica di deposizione fisica a vapore (PVD) in cui un raggio laser pulsato ad alta potenza è focalizzato all'interno di una camera a vuoto per colpire il materiale che deve essere depositato. Questo materiale viene vaporizzato in un pennacchio di plasma che lo deposita come un film sottile sull’oggetto da rivestire. Questo processo può avvenire sotto vuoto ultra elevato o in presenza di un gas di fondo.

Mentre la configurazione di base è semplice rispetto a molte altre tecniche di deposizione, i fenomeni fisici dell'interazione laser-bersaglio e della crescita del film sono piuttosto complessi.

4. PVD a cannone elettronico

Nel processo di PVD a cannone elettronico un filamento caldo genera una elevata corrente elettronica, il fascio di elettroni viene accelerato tra il filamento e l'anodo ad una elevata tensione e viene deviato di 270°, mediante un opportuno campo magnetico, in maniera da evitare che il filamento che emette gli elettroni sia esposto al materiale da evaporare.

Gli elettroni incidenti dissipano la loro energia cinetica nel materiale, ne provocano il riscaldamento e la successiva evaporazione. Con questa tecnica si riescono a raggiungere maggiori velocità di crescita, inoltre i film risultano più puri e di aspetto regolare, dato che il materiale da evaporare fonde localmente e i crogioli si mantengono ad una temperatura relativamente bassa. Il vero svantaggio di questa tecnica è nei raggi X prodotti dal fascio di elettroni incidenti che possono danneggiare parti di dispositivi già presenti nei substrati. Lo studio dei materiali isolanti permette un aumento dell'affidabilità e della durata del cannone.

5. Evaporazione termica

L'evaporazione termica rappresenta una delle più antiche tecniche di deposizione di film sottili, ma ormai trova impiego solo nei laboratori di ricerca piuttosto che in campo industriale. Nella forma più semplice una corrente di notevole intensità attraversa un crogiolo metallico ad elevata temperatura di fusione per ottenere una serie di stadi fondamentali del processo:

- sublimazione di un solido od evaporazione di un liquido per formare una specie aeriforme;

- trasporto degli atomi o molecole dalla sorgente al substrato da ricoprire;

- deposizione delle particelle sul substrato e crescita del film.

I vantaggi del rivestimento a film sottile PVD

La tecnica PVD permette di ottenere in modo semplice film ad alta purezza e con buona struttura, può creare una grande varietà di composti, dalle semplici deposizioni metalliche alle leghe fino a composti sia conduttivi che isolanti. Questa grande flessibilità può essere considerata un considerevole vantaggio, infatti la possibilità di avere depositi di natura differente dal materiale di partenza permette una grande varietà di finitura, sia a scopo decorativo per la gamma di colori ottenibili, sia a livello funzionale per le caratteristiche chimico-fisiche del film stesso, di durezza e di resistenza. Il risultato della finitura porta l’oggetto trattato a possedere caratteristiche superiori a qualsiasi altro trattamento chimico o elettrochimico e garantisce un rivestimento perfettamente sostenibile, ad impatto ambientale ridotto, ipoallergenico e compatibile al 100% con l’utilizzo in campo alimentare e medico.